3 полезные самоделки из старых клапанов

Сталь, используемая для изготовления клапанов, имеет высокую твердость, при этом не является хрупкой. Поэтому оставшиеся после ремонта двигателя старые клапана можно использовать как заготовки для изготовления различного инструмента.

Вариант 1: Керн

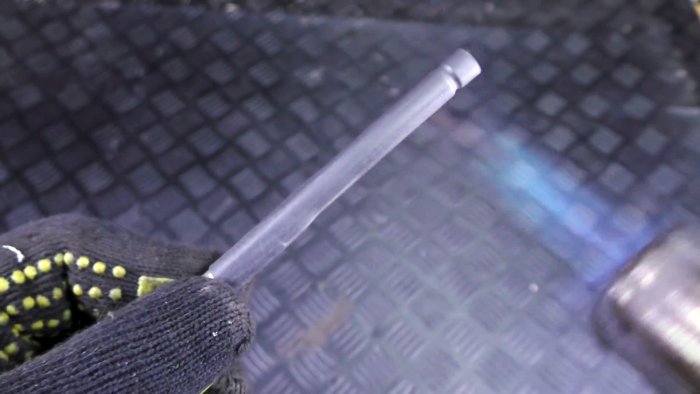

Для этой самоделки необходимо отрезать головку клапана.

Оставшийся стержень нужно проточить под конус, желательно правильной формы. Проще всего это сделать на токарном станке. Если его нет, то заготовку можно зажать в дрели и точить пока он вращается в ее патроне. Это позволит сделать форму острия более правильной, чем просто при ручной проточке на наждаке.

На полученный керн надевается термоусадочная трубка и нагревается.

В результате после усадки получается практически заводской инструмент.

Твердости клапана достаточно не только для кернения цветных металлов, но и стальных заготовок.

Вариант 2: Зубило

Для изготовления зубила из клапана нужно обрезать его тарелку, оставив центральную часть с наиболее толстым металлом.

Затем выставив отрезной диск относительно головки клапана под углом, необходимо сформировать лезвие.

Далее режущая кромка подравнивается зачистным диском и затачивается. На стержень насаживается термоусадка.

Полученное зубило очень удобное для тонкой работы. Его можно использовать для рубки мягких металлов, стальных прутков, болтов и т.д. Как показывает испытание, зубило из клапана вполне справляется с прутами диаметром 7 мм без деформации лезвия.

Вариант 3: Шестигранный ключ

Для изготовления шестигранного ключа необходимо приварить к тарелке клапана небольшой отрезок прута.

Лишняя часть тарелки срезается и затачивается, чтобы получить удобную для вращения ручку.

Затем на конце стержня делается проточка под шестигранник до канавки.

В этом месте клапан очень хорошо закален, поэтому полученные грани имеют очень высокую устойчивость к слизыванию. Самодельный ключ по стойкости может сравниться с фирменными. Он намного прочнее инструмента из китайских наборов. Если диаметр стержня клапана позволяет, его можно проточить под 4 грани и использовать для вращения торцевых головок.

Также из клапанов можно делать и другие инструменты, к примеру, широкие отвертки, выколотки и т.д. Благодаря твердости и устойчивости к коррозии, они получаются не хуже покупных. Кроме этого такой инструмент является бесплатным.

Смотрите видео

3 полезные вещицы, которые можно сделать из старых клапанов

Получайте на почту один раз в сутки одну самую читаемую статью. Присоединяйтесь к нам в Facebook и ВКонтакте.

Отписаться можно в любой момент.

Клапаны делаются из стали с очень высокими показателями прочности и твердости. Немаловажно и то, что материал, использованный в производстве детали, также не является хрупким. Все это позволяет использовать даже старые, уже отработавшие свое клапана для создания разнообразных поделок и изготовления полезного в хозяйстве и быту инструмента. Вот три вещи, которые при желании может смастерить каждый.

1. Керн

Обрезаем головку. /Фото: youtube.com.

Первый инструмент, который отлично получается из клапанов – это керн. Для этого нужно сделать всего ничего! Первым делом напрочь срезаем головку бывшего клапана, оставив только стержень. Он затачивается и подгоняется под правильную форму – конус. Лучше всего получается сделать подобное с использованием токарного станка. Альтернатива – зажать будущий инструмент в дрель и точить до достижения необходимого результата.

Отличная штука получилась. /Фото: youtube.com.

На получившийся керн рекомендуется натянуть термоусадочную трубку.

2. Зубило

Снова срезаем головку. /Фото: youtube.com.

Первым делом необходимо обрезать тарелку клапана, но не полностью, а так, чтобы на стержне осталась ее центральная часть. Металл в этом месте наиболее толстый и прочный. Далее, необходимо сформировать лезвие. Делается это при помощи отрезного диска, выставленного под правильным углом.

Затачиваем. /Фото: youtube.com.

Теперь необходимо насадить на стержень термоусадку. В итоге получаем отлично зубило для работы с самыми разными материалами, как мягкими, так и твердыми. Применять его можно в том числе при работе с металлами.

3. Ключ-шестигранник

Делаем ключик. /Фото: youtube.com.

Для создания шестигранного ключа помимо прочего понадобится приварить к тарелке клапана еще и небольшой отрезок прута. После этого следует срезать всю лишнюю часть тарелочки, а оставшуюся часть заточить так, чтобы получилась удобная для вращения рукоятка.

Затачиваем грани. /Фото: youtube.com.

После этого на самом конце стержня делается проточка под шестигранник канавки. Следует учитывать, что в этом месте сталь клапана закалена сильнее всего. Как итог, полученные грани здесь будут иметь очень высокую устойчивость. Также диаметр стержня можно подточить для работы с торцевыми головками.

Вот такие инструменты получаются. /Фото: youtube.com.

Видео:

В продолжение темы можно почитать про 4 способа самостоятельно заточить нож для мясорубки.

Нож из клапана своими руками

На многих профильных форумах ведутся нешуточные споры, из какого клапана лучше изготавливать нож. Впускной или выпускной использовать? Точного ответа, так и не нашлось. Но из достоверных источников становится ясно, что нож из клапана лучше изготавливать из выпускного варианта. Так как он предназначен для более высоких температур и клинок из него не требует закалки.

Основные характеристики стали х40

Самое интересное, что сталь для клапанов разной техники изготавливают из разных сплавов. У автомобилей одна, у тепловозов другая, для самолетов, вообще, наверняка засекречена, даже у кораблей, будет своего, специального для нагрузок сплава.

И еще интереснее то, что взяв технику одного характера, клапана также могут быть разного состава, к примеру «Камаз» и «Жигули».

Марок стали как минимум с десяток, например: ЭП 303 55Х20Г9АН4, 45Х14Н14В2М ГОСТ 5632-72, 40Х9С2 ГОСТ 5632-72, 45Х22Н4М3 ГОСТ 5632-72 и т.д. А учитывая ТУ заказчика, вообще, и сотня. Но так в народе повелось, что самой популярной является сталь 40-я. Вот о ней и поговорим.

Как пишут сами сталевары и прокатчики, что сталь эта – конструкционная легированная. Применяется в промышленности для изделий повышенной прочности и склонна к отпускной хрупкости. Изделия из нее обладают следующими характеристиками:

- не поддается ржавлению, благодаря высокому содержанию хрома;

- повышенная твердость достигается за счет большого содержания углерода;

- материал можно легко достать, даже в автомобильной мастерской.

Не согласиться тут трудно, действительно характеристики стали довольно высоки. Но даже если не удастся достать именно эту сталь. Металлурги утверждают, что заменить ее можно такими марками: 45Х, 38ХА, 40ХН, 40ХС, 40ХФ, 40ХР. И это обозначение только отечественного производства, а зарубежных аналогов много.

Преимущества клинков из клапанной стали х40

Сделав нож из такого клапана своими руками, он будет служить десятилетиями, но обязательно изготовить нужно, соблюдая все технологические процессы. Тогда реально, 20 лет как минимум гарантированного удовольствия, ведь таким изделием будет приятно выполнять любую работу.

Еще есть несколько преимуществ:

- заточке поддается довольно легко и держит ее долго;

- даже после использования с твердыми материалами, зазубрин на лезвии не будет;

- отличные режущие свойства;

- твердость клинка получится около 57-58 единиц по шкале Роквелла;

- не надо постоянно шлифовать, блеск будет постоянным;

- прост в уходе.

По некоторым данным, любители изготовления ножей своими руками, пишут получаемую твердость в 62-64 HRC. И как пример приводят такой интересный факт, якобы таким изделием можно перерубить болт на 12 и лезвию ничего не будет. Но поверить словам бывает сложно, пока сам не попробуешь.

Процесс изготовления ножа из клапана своими руками

А для того, чтобы попробовать, для начала следует изготовить нож из клапана. О чем пойдет дальше речь. А уже изготовив по всем правилам, собственный клинок, можно будет испытать его на чем угодно.

Единственное, о чем говорят бывалые сталевары, нож будет иметь некую хрупкость, хотя сложно себе представить что надо сделать с ножом, чтобы он сломался.

Первичная обработка

Для обработки клапана, для начала следует срезать его головку, затем приварить пруток, для нагревания в печи. В технических характеристиках стали 40х, сказано, что для начальной ковки требуется разогреть деталь до 1250 °C, а заканчивать при 800 °C. Для такого разогрева обязательно потребуется горн или муфельная печь.

Достигнув данной температуры, заготовка вынимается и начинается процесс ковки. Ковать требуется большим молотом не 6 кг. Возможно, на начальном этапе потребуется помощь, друга или соседа.

Затем молотом поменьше продолжаем выковывать в длину. Не забывая при этом нагревать деталь. Когда, на ваш взгляд, заготовка получила нужные формы, оставляем ее остывать.

Спуски и закалка клинка

На этом этапе отрезаем болгаркой или другим инструментом пруток. Делаем на заготовке разметку, и на шлифовальном станке обрабатываем заготовку. Круг для станка используйте крупной зернистости, это черновая обработка. Не забываем про хвостовик.

Когда деталь начинает принимать очертания клинка, сменяем круг на более мелкое зерно и начинаем делать спуски.

Это очень тонкая работа, если мало опыта, лучше опять же нанести симметричную разметку на заготовку, дабы не допустить ошибок, которые чреваты нехорошими последствиями. Изделие можно загубить. Спуски тонкими делать нельзя, иначе после закалки клинок может «повести» и он треснет.

Теперь опять придется вернуться к горну или печи. Процесс закалки делается на воздухе, без применения каких-либо жидкостей. Требуется равномерно разогреть заготовку до ярко-красного цвета, что будет соответствовать приблизительно 900-1050 °C. А затем просто вынуть ее и подержать на воздухе, до остывания.

Сборка рукоятки

Перед сборкой рукояти обязательно зачистите клинок от нагара после закалки. И выведите режущую кромку. Если хвостовик короткий, не беда, допустимо ее нарастить прутком. Лезвие лучше обернуть малярным скотчем, чтобы не порезаться и удобнее будет работать.

Как вариант сделать сборную рукоять, из различных компонентов, здесь ограничение только в вашей фантазии. Используйте: текстолит, оргстекло, бересту, дерево различных пород и т.д. Как больстер сгодится и металлическая деталь.

При наборе не забываем, все проклеивать. А затем на шлиф машинке придаем рукояти форму. Если ваша задумка была изготовить ручку из двух планок, то при ковке, нужно сразу же выковывать плоский хвостовик.

Также материал выбирайте на свой вкус, затем насверливаем отверстия в хвостовике, крепим больстер. Вытачиваем из заготовок симметричные половинки, просверливаем их в соответствии с хвостовиком. И закрепляем клепками.

Во всех случаях, после закрепления материала на рукояти и обработав ее. Следует провести обработку, если имеется дерево, обязательно пропитываем воском или другими влагостойкими специальными средствами.

Коротко обо всем

Надеемся, что материал будет полезен как и начинающим мастерам, так и опытным. Но следует заметить, что работа с таким материалом как клапанная сталь довольно сложная работа и необходимо «набить руку» на нем. При ковке он будет уходить в сторону, но бояться этого не нужно, продолжать работу и он вернется на место.

Опытные мастера рекомендуют, для начала научиться работать с другими металлами, и только потом браться за сталь из клапана. При изготовлении спусков и режущей кромки, соблюдайте аккуратность. А при закалке, не перегрейте клинок, и все у вас получится.

Источник https://sdelaysam-svoimirukami.ru/6417-3-poleznye-samodelki-iz-staryh-klapanov.html

Источник https://novate.ru/blogs/060620/54793/

Источник https://vashnozh.com/izgotovlenie/nozh-iz-klapana-svoimi-rukami