Видеоурок-52. Как правильно установить адаптеры на ковш и приварить бокорезы. /Video tutorial-52. Ne

Video tutorial-52. New teeth installation Наш сайт: www.заводковшей.рф / Тел: 8-911-927-67-35, 8-911-979-67-35 Анатолий Григорьевич Mail: [email protected] ВАЖНО ВСЕМ. КАК СНИМАТЬ РАЗМЕРЫ КРЕПЛЕНИЙ КОВША: ВИДЕОУРОКИ: ТЕХНИЧЕСКАЯ 3d ВИТРИНА от ЗАВОДА КОВШЕЙ: ПОЧЕМУ НАШИ КРАШЕРЫ ЛУЧШЕ: НАШИ КРАШЕРЫ. РАБОТА НА ОБЪЕКТАХ: ГИДРАВЛИЧЕСКИЕ и РОТАЦИОННЫЕ (360 град) КРАШЕРЫ: РЕМОНТ СТРЕЛ: УДЛИНИТЕЛИ СТРЕЛ (ГУСЬКИ): Для МинОбороны РОССИИ: ПРОСЕИВАЮЩИЕ ВАЛКОВО-ДРОБИЛЬНЫЕ КОВШИ «ЧебуRussia»: КАК ПРАВИЛЬНО СМАЗЫВАТЬ ПРОСЕИВАЮЩИЙ ВАЛКОВО-ДРОБИЛЬНЫЙ КОВШ «ЧебуRussia»: ПОЧЕМУ НАШИ ПРОСЕИВАЮЩИЕ КОВШИ БАРАБАННОГО ТИПА «АРМАТА ЛУЧШЕ ЕВРОПЕЙСКИХ: НАШИ ПРОСЕИВАЮЩИЕ КОВШИ «АРМАТА». РАБОТА НА ОБЪЕКТАХ: ПОЧЕМУ НАШИ ПЛАНИРОВОЧНЫЕ ПОВОРОТНЫЕ (НАКЛОННЫЕ) КОВШИ ЛУЧШЕ: НАШИ ПЛАНИРОВОЧНЫЕ НАКЛОННЫЕ (ПОВОРОТНЫЕ) КОВШИ: РОТОРНЫЙ ДРОБИЛЬНЫЙ КОВШ: РОТОРНЫЕ ДРОБИЛЬНЫЕ КОВШИ НА ОБЪЕКТЕ:(КОВШИ-КРАШЕРЫ): ПОЧЕМУ НАШИ ОТВАЛЫ ЛУЧШЕ: НАШИ ОТВАЛЫ: ПОЧЕМУ НАШИ КОРЧЕВАТЕЛИ ЛУЧШЕ: НАШИ ДЕРЕВОКОЛЫ И КОРЧЕВАТЕЛИ: РЕМОНТ КРАШЕРОВ (РОССИЯ, ЕВРОПА): ГРЕЙФЕРНЫЕ ЗАХВАТЫ, РЕМОНТ ГРЕЙФЕРОВ: ПОЧЕМУ НАШИ ПИЛЫ ПО КАМНЮ ЛУЧШЕ: ПИЛЫ ПО КАМНЮ: УСИЛЕННЫЕ КОВШИ: ПОЧЕМУ НАШИ СКАЛЬНЫЕ КОВШИ ЛУЧШЕ: НАШИ СКАЛЬНЫЕ КОВШИ: НАШИ ПРОФИЛЬНЫЕ КОВШИ: НАШИ ПЛАНИРОВОЧНЫЕ КОВШИ РЕМОНТ КОВШЕЙ: КЛЫКИ-РЫХЛИТЕЛИ: ПЛЕЙЛИСТ «ВСЯКО-РАЗНО»: ПЕРЕХОДНЫЕ ПЛИТЫ: ЗАДНИЕ КОВШИ: ПРОСЕИВАЮЩАЯ СТАНЦИЯ «ГРОХОТ»: ПРОСЕИВАЮЩИЕ КОВШИ-ЭКСЦЕНТРИКИ: КОВШ-ГРОХОТ:

Сейчас смотрят

00:15:16 ЗАВОД КОВШЕЙ / BUCKET FACTORY

3 года назад 32 734 просмотров

Видеоурок-52. Как правильно установить адаптеры на ковш и приварить бокорезы. /Video tutorial-52. Ne

00:02:37 SQWOZ BAB — Topic

2 года назад 17 101 просмотров

Видеоурок-52. Как правильно установить адаптеры на ковш и приварить бокорезы. /Video tutorial-52. Ne

00:24:33 Umut Öncül Akademi

1 год назад 6 819 просмотров

Видеоурок-52. Как правильно установить адаптеры на ковш и приварить бокорезы. /Video tutorial-52. Ne

00:00:37 Perm overspeed

2 года назад 20 просмотров

Видеоурок-52. Как правильно установить адаптеры на ковш и приварить бокорезы. /Video tutorial-52. Ne

00:01:29 隨手剪輯

10 месяцев назад 10 184 просмотров

Видеоурок-52. Как правильно установить адаптеры на ковш и приварить бокорезы. /Video tutorial-52. Ne

00:18:41 TARO БЮРО — Гадание Таро онлайн

2 года назад 747 просмотров

Сварка адаптера на ковш

Без сомнения, ковш – один из главных элементов экскаватора или погрузчика. Его основная работа — это извлечение, рыхление и перемещение грунта. А все остальное «железо» – стрела, несущие рамы, двигатель, ходовая часть и т. д. – выстраивается «вокруг» ковша. Стоит отметить, что эксплуатация ковша, особенно если речь идет о больших экскаваторах и погрузчиках, требует грамотного, квалифицированного подхода. Даже скальные ковши, выполненные из стали Hardox, без должной защиты за два-три года могут прийти в полную негодность.

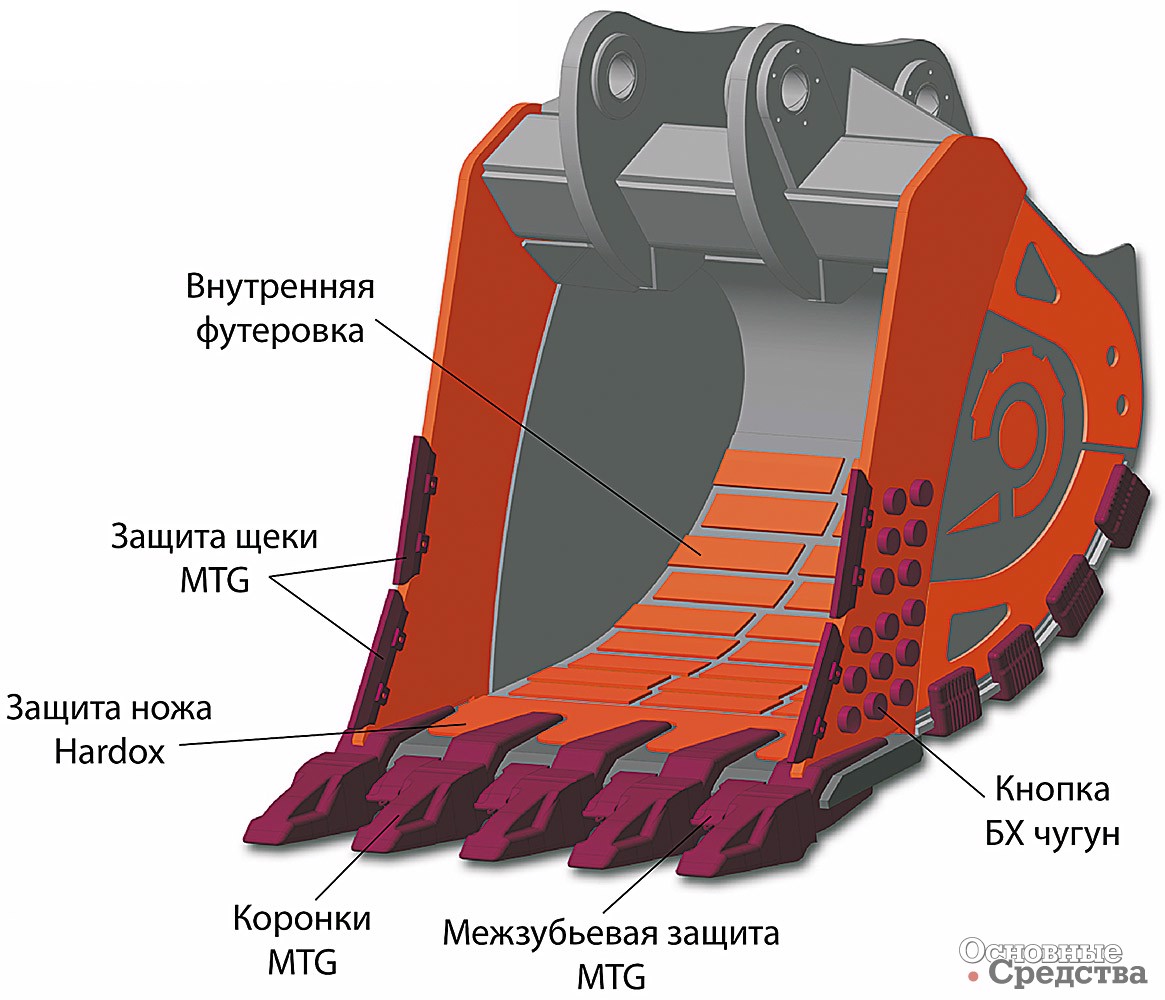

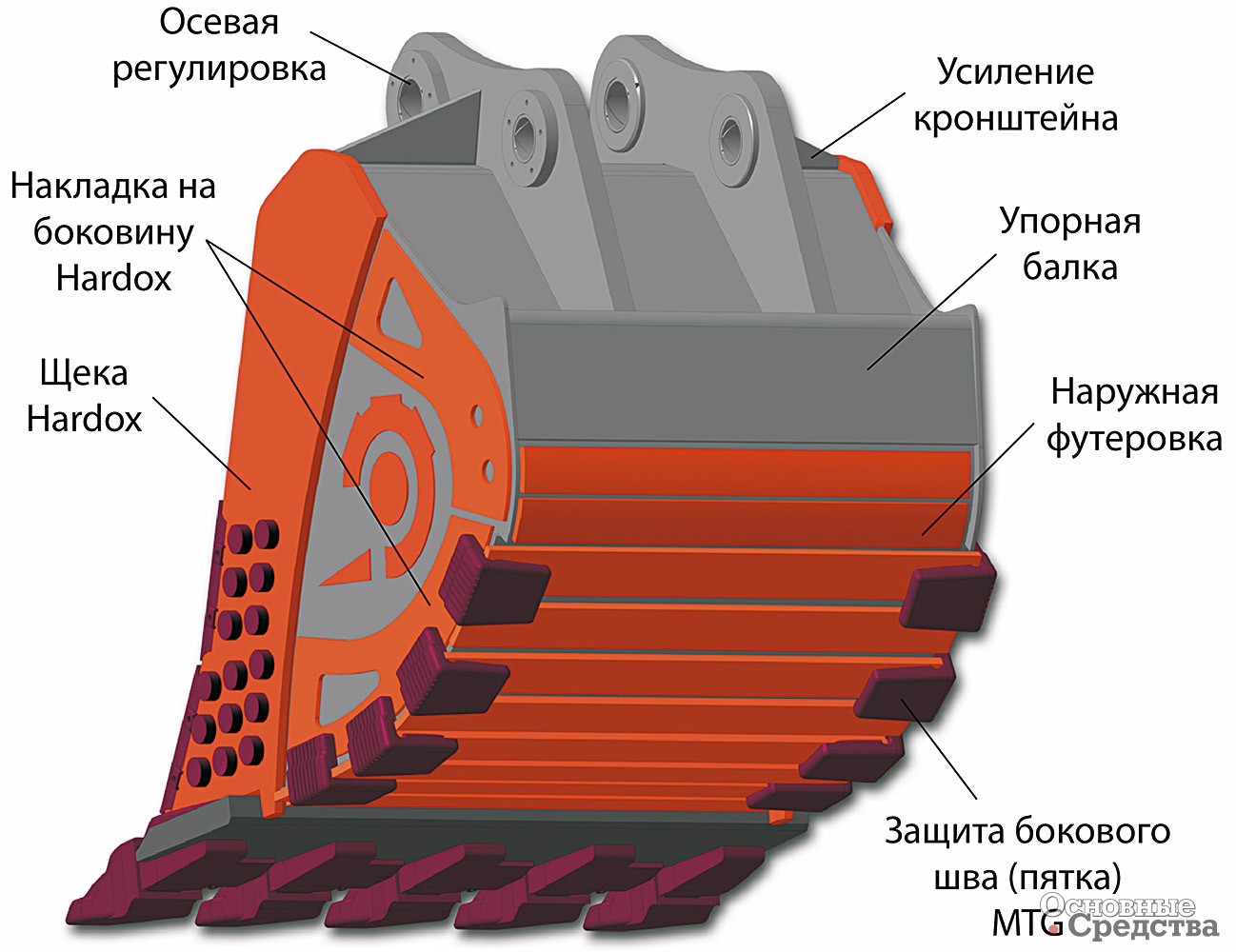

Эффективная работа, например, стандартного экскаватора на многочисленных видах грунта и насыпей возможна благодаря использованию ковшей разного типа. При этом один и тот же ковш может быть укомплектован разнообразными сменными элементами, необходимыми для осуществления конкретных работ. Крупные поставщики строительной и карьерной техники и ряд специализированных компаний предлагают для ковшей экскаваторов и погрузчиков сменные режущие элементы – зубья, бокорезы, а также защиту от износа, к которой относятся износостойкие накладки. К примеру, ведущие поставщики и производители техники, такие как Caterpillar, Volvo CE, предлагают сменные комплектующие для ковшей собственного производства, а специализированные компании, например ESCO (США), MTG и BYG (Испания), Pyrsa (Titan group, Испания), Italricambi, ESTI и ITR (Италия) и др., изготавливают зубья и защиты от износа как собственной оригинальной конструкции, так и с элементами, совместимыми с конкурирующими системами. Ведущий производитель навесного оборудования для дорожно-строительной техники Группа Компаний «Интертехника» в свою очередь устанавливает сменные комплектующие обоих типов на ковши собственного производства, что существенно увеличивает возможности оборудования при выполнении конкретных специализированных работ. Запчасти для ковша отливают из специальных сортов стали, отличающихся твердостью и усталостной прочностью. О прочности и надежности зубьев и защиты с высокой степенью достоверности можно судить по цене. В англоязычных странах для оснастки используют термин Ground Engaging Tools, что дословно можно перевести как «инструмент, цепляющий землю», сокращенно – GET.

Зубья

Наиболее распространенный элемент оснастки ковша – зубья. В большинстве своем они состоят из двух частей – так называемого адаптера, который приваривается или закрепляется резьбовым соединением непосредственно к режущей кромке ковша, и сменной коронки, которая надевается на адаптер и фиксируется штифтом. Таким образом, при износе или утере надо заменить только коронку, не срезая ее основы – адаптера, что значительно ускоряет и снижает трудозатраты и финансовые вложения на обслуживание ковша. Более того, при изменении грунтовых условий или характера работы можно сменить один тип коронок на другой. Производители оснастки формируют типоразмерные ряды для ковшей разной вместимости и широкий выбор коронок для различных грунтовых условий.

Адаптеры для ковшей погрузчиков различаются конструктивно – с креплением к режущей кромке снизу, с креплением сверху и охватывающие кромку с обеих сторон. Также адаптеры различаются по углу наклона к плоскости днища ковша. Адаптеры для так называемого агрессивного, быстрого копания имеют значительный наклон вниз. Для работ со значительными ударными нагрузками предназначены адаптеры с небольшим наклоном. Ковш с адаптерами без наклона, заподлицо с днищем, оставляет после себя ровную, гладкую поверхность. Резьбовое крепление адаптера к ковшу используют при ударных нагрузках от незначительных до средних. На скальные ковши адаптеры приваривают.

Метод сварки широко используется и при креплении адаптеров к ковшу экскаватора. Здесь меньше разнообразия. Адаптеры одного типоразмера могут различаться массивностью – для работ со средней нагрузкой и более мощные для тяжелых условий. Крайние адаптеры также отличаются по конструкции, их приваривают и к днищу, и к боковине.

Залогом надежности для зубьев ковша служат коронки. Изначально к коронкам предъявляются жесткие требования. Они не только должны хорошо выполнять основную функцию – резать грунт, но и как можно медленнее изнашиваться, а при износе самозатачиваться. Коронка должна плотно сидеть на адаптере, не разбалтываться и предохранять от износа соединение с адаптером.

Современная линейка зубьев Caterpillar – серия К используется на погрузчиках от 950Н до 988Н и на экскаваторах от 315D до 345D. На более тяжелые машины идут зубья серии V. От предшествующей серии J зубья серии К значительно отличаются. Переработана форма носка адаптера и коробки коронки. Им придана такая форма, что коронка надевается с поворотом и фиксируется одним вертикальным штифтом, который забивается сверху. При смене коронки штифт выбивают в том же направлении: сверху вниз. За счет оригинальной, запатентованной формы соединения коронка сидит на адаптере плотно, не разбалтывается, что выгодно отличает серию К от серии J. Форма и иной способ фиксации позволили конструкторам при тех же размерах коронки увеличить рабочую, изнашивающуюся часть, продлив тем самым срок ее службы.

Номенклатура коронок серии К насчитывает 9 типов. Из них наибольшим спросом пользуются коронки General Duty для широкого спектра работ; Extra Duty, также универсальные, но для тяжелых машин; Penetration для работы с плотными связанными грунтами; Penetration Plus для работы с осадочными породами, сцементированным гравием и крупным щебнем; и в некоторой степени Wide – широкие коронки, которые хороши для зачистки. Применение таких типов, как, например, пикообразные Spike и двойные пикообразные Double Spike, слишком узкое, чтобы пользоваться высоким спросом. У других производителей оснастки основу номенклатуры также составляют коронки схожей формы и назначения.

Компания ESCO выпускает собственную оригинальную серию зубьев Super V, включающую адаптеры и 8 типов коронок, предназначенных для широкого спектра работ, от общестроительных до горнорудных. Коронка также надевается на адаптер с поворотом и фиксируется одним штифтом. Для экскаваторов предусмотрены два типа адаптеров – угловые и на режущую кромку, для погрузчиков три типа адаптеров – с креплением на болтах и два со сварным креплением на верхней плоскости режущей кромки и на обеих плоскостях. Номенклатура коронок для экскаваторов включает многоцелевые SYL; для дробления скальных пород RYL; острую трехгранную коронку SDX для эффективного внедрения в грунт; мощную коронку SHV для работы с абразивным материалом; пикообразную VY для работы с мерзлыми грунтами или глинистым сланцем; двойную пикообразную коронку TVY устанавливают на углах ковша, она работает совместно с VY и обеспечивает зазор для свободного прохождения ковша в грунте; широкую коронку FLARED; плоскую TYLCE для формирования непрерывной режущей кромки на ковшах, предназначенных для зачистки. Для погрузчиков ESCO предлагает 7 типов коронок аналогичного назначения.

ESCO как специализированная компания не ограничилась одной универсальной серией. Для экскаваторов с «прямой» и «обратной лопатой» и погрузчиков, работающих в карьерах, она разрабатывает и выпускает специальные зубья. Зубья системы SV2 состоят из адаптера, коронки, фиксируемой штифтом, и износостойкой заглушки, сверху защищающей адаптер. Номенклатура коронок для экскаваторов включает 4 типа – универсальная RX, остроконечная рыхлительная VX, плоская рыхлительная SD и рыхлитель для особо тяжелых условий CHD. Для экскаваторов с механическим приводом рабочего оборудования (канатных) разработаны 3 типа удлиненных коронок и 2 типа коронок для погрузчиков.

Для самых больших экскаваторов – драглайнов, с механическим приводом и гидравлических с «прямой» и «обратной лопатой» ESCO разработала зубья серии S POSILOK. Зубья состоят из нескольких частей – носа, адаптера, коронки и верхней и нижней износостойких заглушек.

ESCO разработала коронки MaxDRP на адаптеры Caterpillar серии J. Схожие по назначению, они различаются внешней формой. Номенклатура включает 7 типов коронок, характеризующихся мощной коробкой с усиленным ребром, дополнительной защитой штифта и расширяющейся на конус частью коробчатой формы для обеспечения дополнительной защиты.

Защита от износа

Режущая кромка между зубьями подвержена быстрому износу и нуждается в защите. Межзубьевая защита должна сочетаться с профилем зубьев, что особенно важно для погрузчиков. Накладки защиты выполняют с креплением поверх режущей кромки, снизу или с обеих сторон сварным соединением на экскаваторах или на болтах на погрузчиках.

На нижнюю часть боковины ковша устанавливают бокорез, который выполняет резание грунта и одновременно защищает кромку боковины в месте, наиболее подверженном износу. Бокорезы сильно выступают вперед. Накладные планки предназначены только для защиты кромки боковины от износа. Боковину ковша также защищают, приваривая в ее нижней части целые стальные пластины.

Углы ковша в месте сварного соединения днища и боковины подвержены быстрому износу, для предотвращения которого используют угловые элементы, на профессиональном жаргоне – «пятки». На погрузчиках днище и сварной шов можно защитить, приварив на днище стальную пластину, выступающую за край ковша.

Производители оснастки поставляют на рынок износные планки с поперечными канавками, именуемые «шоколадками». «Пятки» служат для защиты днища и углов, их также используют в качестве межзубьевой защиты. Благодаря канавкам планку можно выгнуть в соответствии с профилем поверхности ковша.

В качестве альтернативы «шоколадкам», остатки которых со временем приходится срезать и приваривать на их место новые, производители предлагают сменные блоки. Блок состоит из основания, которое приваривают к ковшу, и адаптера, устанавливаемого на основание и закрепляемого фиксатором. Идея интересная – изношенный адаптер можно снять и поставить на его место новый, но требует повышенного внимания, чтобы не допустить чрезмерного износа или потери адаптера и повреждения основания. У Caterpillar эти элементы называются MAWPS, у ESCO – Kwik-Lok II.

Квадратные и круглые износные блоки, называемые «таблетками», приваривают к боковинам ковша в местах, наиболее подверженных износу и ударным нагрузкам. Квадратными блоками также защищают днище ковша. Caterpillar придает круглым блокам конусообразную форму с тремя приливами и логотипом в центре. Эти формы предназначены для задержания мелкого материала, крошева, который будет дополнительно защищать поверхность от износа. На плоских квадратных блоках выполнены волнообразные углубления с той же целью. Компания ESCO производит круглые блоки с ровной гладкой поверхностью, но четырех размеров.

Для защиты ковша также используют футеровку – стальные полосы, которые приваривают как на нижнюю поверхность днища, так и на верхнюю.

Оснастка не только защищает ковш от износа, но и съедает его полезную грузоподъемность, поэтому с защитой стоит соблюдать меру.

Таким образом, правильная оснастка ковша, а именно использование качественных сменных запчастей (зубьев, коронок, систем защиты от износа), в значительной мере увеличивает срок службы изделия, существенно повышает его производительность и эффективность.

Сварка узлов и деталей спецтехники

К чему я это вообще. Вот люди закупили ковши на экскаватор, а учитывая сложность грунта мне видится, что лучше бы обварить. На что я им тактично указал, не строя из себя большого специалиста, и вот когда они начнут сыпаться, а я в этом уверен, то они, если у них память не короткая, вспомнят о том, что это можно приварить, и тут у меня будет возможность зарядить порошковую проволоку и пару тысяч за один зуб. Давно хотел попробовать эту проволоку в деле, хоть ещё и не покупал её даже.

Если начнут сыпаться. допустим,что будет дешевле наварить или заменить?Я не имею в виду российскую действительность,а скажем в условиях Запада.

Точмаш 23 , незнаю как насчёт запада, могу лишь с определённой долей увереннести сказать, что в той местности где я нахожусь-ЧР, Северный Кавказ, наварить будет гораздо дешевле.

Если начнут сыпаться. допустим,что будет дешевле наварить или заменить?Я не имею в виду российскую действительность,а скажем в условиях Запада.

На многих марках импортных экскаваторах на ковшах: адаптеры приварены, а клыки на замках.

Да, у нас на Хитачи типа клина, резина и металлическая чека. А советский старичек, марку не знаю, все на сварке, и по мере износа делаю из полуосей КАМАЗА, отрезаю нужной длинны, резаком прорезь, чтоб на ковш оделась, и УОНИ все на глухо завариваю. Но он с «конуса» песок грузит.

Я вам больше скажу. Есть такая практика, что на ковшах одного объёма и одного и того же производителя-встречаются разные конструктивы крепления адаптеров, клыков и межзубной защиты. Как правило-эти моменты обсуждаются при заказе ковша. Потом-бывает, что и переигрывают на другой конструктив. Мне как-то доводилось сдувать приварную межзубку (точнее-то, что от неё осталось) и приваривать адаптеры под сменную защиту. Во как! В принципе, на тяжёлых абразивных грунтах-очень рационально. Ковш не надо снимать, везти в ремзону и озадачивать кучу народу с привлечением разного инструмента. Прямо в «яме» пара хлопцев с помощью «убедительных приспособлений» типа кувалдочки и выколотки на раз-два меняет расходники.

Лучше быть бараном среди мудрецов, чем мудрецом среди баранов.

Контакты без заполненного профиля — в игнор!

Ковш 5-6 м куб это ковш малой или большой кубатуры?

5-6 м3 это уже серьезная кубатура, карьерная. Для нас — частников редкость. ВСЕ ковши объемом от 0.7м3 идут с приварными адаптерами и сменными коронками. Все что ниже — много вариаций, чаще болты.

Для примера — 8м3. Адаптер весом — 98!! кг.

Я вам больше скажу. Есть такая практика, что на ковшах одного объёма и одного и того же производителя-встречаются разные конструктивы крепления адаптеров, клыков и межзубной защиты.

Добавлю. Существует много вариаций ковшей на одну и туже машину. Все зависит от задач и грунтов. Даже планировочные есть. -))

В карьере на экскаватор в забое завязана вся технологическая цепочка.От вывоза продукции до ДСЗ и вывоза готовой подукции до погрузки и отправки. Запасные клыки есть в каждом экскаваторе. Если ковш порван то на каждый экскаватор были запасные ковши. Если серьёзная поломка, то снимали другой экскаватор со вскрыши или погрузки.

Главный рабочий инструмент экскаватора. Обзор

Непосредственным рабочим органом землеройной машины цикличного действия является ковш. Разнообразие условий применения данного типа машин приводит и к разнообразию конструкций навесок. И если для мощных карьерных экскаваторов и погрузчиков производятся два, максимум три типа исполнительных органов, то для строительной техники предлагается широчайший ряд.

Строительный экскаватор, оснащенный гидравлическим рабочим оборудованием, способен производить сложные выемочные работы, для достижения максимальной эффективности которых требуется применять не только стандартное оборудование, но и другие типы.

Разработкой новых типов различных форм, размеров и адаптированных к установке на машины конкретных машиностроительных брендов занимаются специализированные инжиниринговые компании.

.jpg)

Как уже отмечалось, ковши различаются формой, размером, набором инструмента и дополнительного оборудования, материалом. Навески крепятся к рукояти с помощью многозвенных рычажных механизмов, обеспечивающих им необходимую подвижность. Обычно рабочее оборудование строительных экскаваторов компонуется по схеме «обратная лопата», так как в сочетании с гидроприводом она обеспечивает наибольшую универсальность машины. Широко используется быстродействующий захват, устанавливаемый между рукоятью и рабочим органом, он приводится в действие либо гидроприводом, управляемым из кабины, либо вручную.

Наиболее распространенными является стандартное оборудование для выемочных работ. Цельносварные, они изготавливаются из износостойких стальных сплавов. Сегодня особенно популярна сталь HARDOX, и существуют изделия, целиком выполненные из этого материала. Производятся ковши с корпусами, где передняя стенка с режущей кромкой изготовлены из износостойкой стали типа 110Г13, а боковые стенки и элементы крепления — из конструкционных сталей, лучше поддающихся обработке. Передняя режущая кромка часто дополнительно покрывается износостойкой наплавкой.

Компания ООО «Профессионал» стала единственной на территории России, которая имеет право применять товарный знак HARDOX In My Body. Наличие этого знака подтверждает, что все износостойкие части навесок производства ООО «Профессионал» изготовлены из высокопрочных сталей HARDOX. Сертификат HARDOX In My Body также подтверждает использование требуемой технологии сварки и обработки сталей HARDOX в изготавливаемой продукции собственного производства.

В процессе внедрения ковша в породный массив основную работу по отделению стружки несут зубья. Форму зуба, его конфигурацию и размеры выбирают таким образом, чтобы снизить сопротивление и разрушающее воздействие со стороны разрабатываемого грунта. Вариантов зубьев большое множество, установка зубьев различных типов может в некоторой степени повысить универсальность оборудования.

Режущая кромка с зубьями является чаще всего отдельным конструктивным элементом, который сегодня вваривают в корпус, поэтому изменение формы режущей кромки, увеличение-уменьшение шага установки зубьев — это наиболее распространенные способы создания новых типов навесок, и этими способами можно пользоваться самому владельцу машины. На многих предприятиях ковши переваривают собственными силами.

Раньше использовались вставные зубья, которые крепились в гнезда, выполненные за одно целое с режущей кромкой, что существенно удорожало и утяжеляло продукцию. На сегодняшний день наибольшее распространение получили вильчатые зубья с болтовым креплением к режущей кромке для ковшей вместимостью до 0,3 м 3 и для экскаваторов второй размерной группы, а также коронки, надевающиеся на адаптер, приваренный к корпусу, и фиксирующиеся специальным штифтом. Такая конструкция позволяет снизить металлоемкость и стоимость.

Производством скальных коронок и коронок для общих земляных работ занимаются такие фирмы, как Pyrsa (Испания), Metallurgica Valchiese (Италия), BYG (Испания), ESCO (США) и др.

От формы корпуса напрямую зависит его полезная вместимость. Например, при той же самой массе можно увеличить полезную вместимость оборудования, в том числе за счет более рациональной формы днища и боковых стенок. Целью является уменьшение «мертвых» объемов, т. е. незаполняемого пространства. Также изменение формы корпуса помогает снизить сопротивление движению грунта внутри ковша при его перераспределении по внутреннему объему.

Ковши могут оснащаться дополнительным оборудованием. Существуют модели с интегрированным роторным дробильным агрегатом (компания Meccanica Breganzese, Италия), с ударными зубьями, с просеивающими ситами и др. Для привода этих агрегатов используется часть мощности гидропривода экскаватора. Агрегатированные с дробилками, они значительно облегчают работу при разборке старых строений. Экскаватор черпает строительный мусор, тут же перемалывает его и выгружает в кузов транспортного средства. Активные зубья позволяют эффективнее разрушать крепкие грунты, бетонные конструкции, мерзляки и т. д. Экскаватор при этом одновременно выполняет функции рыхлителя и погрузчика.

Конструкция ковша Компании «Традиция-К»

1 — щека изготовлена с разделкой 2х45°; 2 — балка; 3 — износостойкие ребра жесткости на днище ковша; 4 — бокорез; 5 — кованые адаптеры Caterpillar; 6 — кованая коронка Caterpillar; 7 — заостренный нож из износостойкой стали; 8 — днище; 9 — боковая стенка из износостойкой стали

Сегодня целый ряд специализированных компаний занимаются производством неагрегатированного оборудования простой конструкции.

Производятся следующие виды ковшей для экскаваторов:

- землеройный — для копания и погрузки материалов средней плотности, для общих земляных работ;

- землеройный усиленный — для копания и погрузки плотных и абразивных материалов;

- скальный — для копания и погрузки грунтов, содержащих значительное количество скальных пород и абразивных материалов;

- скальный усиленный — для разработки тяжелых грунтов с большим количеством каменистых включений и абразивных материалов, обладает повышенной износостойкостью и устойчивостью к повреждениям;

- планировочный — для проведения планировочных и очистных работ на откосах дорог, каналов, на насыпях;

- ковш-рыхлитель для скальных и мерзлых грунтов — в связи со ступенчатым расположением зубьев позволяет осуществлять рыхление с одновременной выемкой грунта;

- трапециевидный (профильный) — для рытья ирригационных каналов и ухода за ними, имеет скошенные боковые стенки;

- однозубый рыхлитель — для послойного рыхления мерзлых и скальных грунтов скальных материалов, корчевания и т. д.;

- решетчатый (скелетный) — для погрузки камней и разделения по фракциям (просеивания) породы;

- для погрузки блоков — для погрузки камней, блоков, негабарита.

По заказу изготавливают специальные навески различного профиля — для выемки траншей, ковши-рыхлители с дополнительными зубьями, установленными на днище, и др.

Похожий ассортимент продукции для экскаваторов и погрузчиков производят Воронежский завод металлоконструкций (вместимостью от 0,15 до 15 м 3 ), Компания «Традиция-К», компании «СуперКовш», «Профессионал», «Гранит», «Техспецснаб» и др. Изделия этих специализированных фирм имеют необходимое качество и, что немаловажно, меньшую цену, чем фирменные изделия известных машиностроительных брендов.

Пользуется заслуженной популярностью продукция английской компании Miller. В 2005 г. после значительного обновления завода и усовершенствования линий продукции и технологических процессов на своем производственном комплексе в Великобритании Miller вступает в программу «Производства Мирового Уровня». Компания также производит широкую номенклатуру сцепок, кронштейнов. Одно из успешных ноу-хау фирмы — ковш scoop. Форма его днища оптимизирована с шириной и площадью зева таким образом, чтобы достигалась наилучшая наполняемость. Прийти к такой форме стало возможным после построения математической модели, иллюстрирующей рабочий процесс копания. И действительно, по отзывам сотрудников строительных фирм, где работают модели scoop, наблюдается снижение себестоимости землеройных работ. Речь идет в первую очередь о снижении удельного расхода топлива. Сварка производится на сварочных полуавтоматах в среде защитных газов. Прогрессивная технология сварки и современное оборудование призваны обеспечить высокие прочностные характеристики сварных швов. Все сварные швы проходят ультразвуковой контроль качества.

Отдельным видом работ считается изготовление оборудования для карьерных экскаваторов — «прямых лопат». Стандартное исполнение такой продукции включает механизм разгрузки, принудительно раскрывающий ковш. Их изготовление под силу лишь хорошо оснащенным предприятиям. Таковыми являются, конечно, сами машиностроительные заводы, где собирают экскаваторы, и достаточно развитые подрядчики, которые сотрудничают с мировыми брендами.

Сварка адаптера на ковш

Веб-сварка запись закреплена

Сварка адаптера ковша 12куб/м фронтального погрузчика

Врядли это полуавтомат, нормальный сварной накладывает такие швы дуговой сваркой, электродами с базовым покрытием.

Ну значит я не ребёнок))) посмотри по границам шва видны подрезы, и сам наплавленный метал как бы стекает. Хотя я могу ошибаться, но видал лично сварщика на Ямале который рду варит не хуже.

Ярослав, с основным покрытием

Нет, я со своим двухлетним опытом работы рутиловыми электродами вообще а..уевал с того как они без отрыва дуги заваривают щели в палец толщиной, а я варю в основном профтрубу, и занимаюсь преимущественно художественной ковкой.

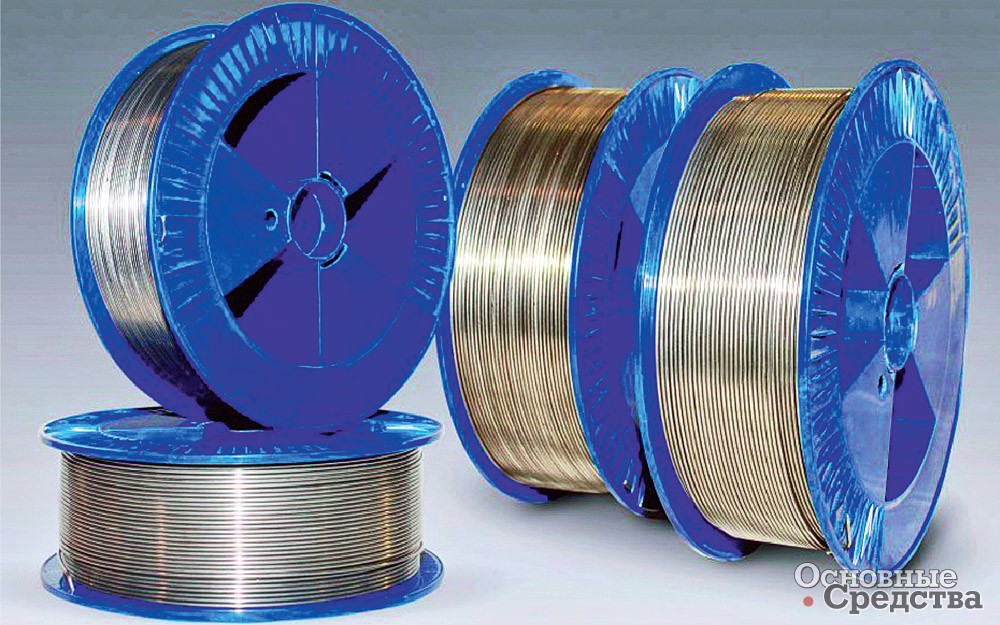

нет времени лучше делать, в среднем 4 часа дается, на демонтаж старого адаптера , зачистку , монтаж и сварку нового, проволоку используем 1,2 обмедненую

обычно скорее скорее ехать надо. привари по быстрому а тут эйроглифы на целый день сиди медитируй)))) везет))

Наварка твердым сплавом поверхностей орудий землеройной техники

Обсуждаем способы защиты и упрочнения наваркой твердого сплава поверхностей ковшей, отвалов и других орудий землеройных машин, а также применяющиеся для этой цели оборудование и материалы.

При работе с грунтом и другими материалами компоненты землеройных машин – ковши, зубья, отвалы, кромки бура, гидромолоты, гидроножницы и даже грунтозацепы гусеничных траков испытывают абразивные воздействия и изнашиваются. И здесь нет исключений: орудия даже самого малого размера подвержены износу такого рода.

Для восстановления и упрочнения зон, в которых в результате трения или ударов возникает абразивный износ (режущие кромки и рабочие поверхности), чтобы продлить срок службы землеройного оборудования, применяется наварка твердым сплавом, т. е. нанесение способом сварки нового, более прочного материала на изнашиваемую поверхность. Те части орудия, которые не подвергаются абразивному износу, в упрочнении не нуждаются. Для восстанавливаемой детали рекомендуется производить наварку твердым сплавом уже после восстановления первоначальных размеров детали обычным способом, чтобы дополнительно увеличить срок ее службы. Наварка твердым сплавом может использоваться и в качестве превентивной меры, например, если орудие выполнено из материала, недостаточно прочного для разработки скальной породы.

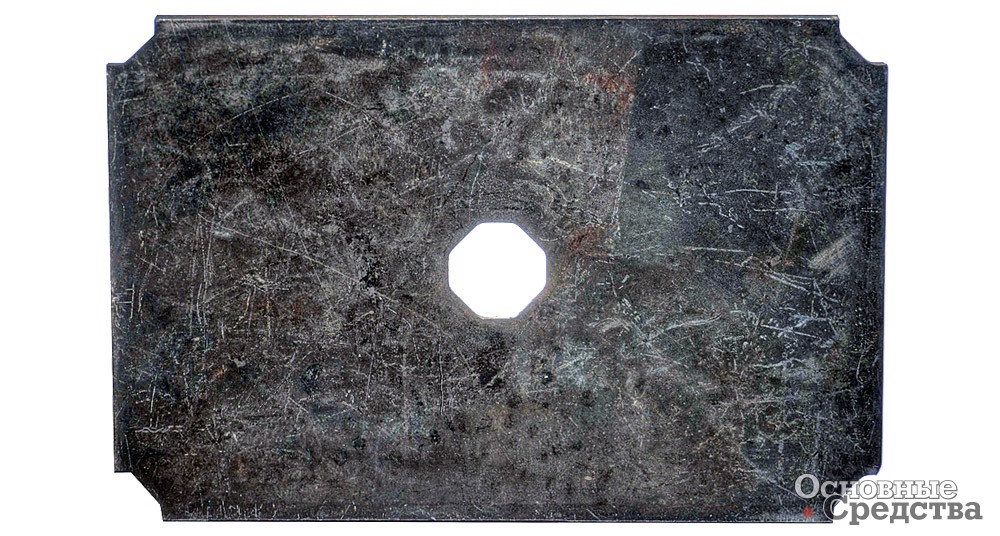

Другим способом увеличения срока службы ковша или режущего инструмента является наплавка готовых износостойких пластин из твердого сплава.

Подбор материалов для упрочняющего и буферного слоев

Многие совершают такую ошибку: используют для наварки нового орудия такие же электроды или проволоку, какие использовались ранее для наварки других орудий, или те, что привыкли использовать. Но это может оказаться совершенно неправильным – для наварки каждого орудия твердым сплавом следует специально подбирать материалы: проволоку или электроды. Основное требование при выборе присадочной проволоки: у нее должен быть максимально такой же химический состав, что и у свариваемых материалов. Конечно, при выборе твердых сплавов для наварки желательно следовать рекомендациям производителя орудия.

Углеродистые и низколегированные стали при упрочнении обычно наплавляют без предварительного нагрева, но они могут приобрести высокую хрупкость, и потребуется предварительная или завершающая термообработка для снятия внутренних напряжений, чтобы предотвратить возникновение трещин.

Аустенитные марганцевые стали должны свариваться без подогрева и последующей термообработки. При упрочнении в результате сварки они могут приобрести повышенную хрупкость. Во время упрочнения температура основного металла должна быть в диапазоне 10–260 °С, иначе хрупкость стали возрастет.

![Ковш экскаватора [b]до[/b] упрочнения твердосплавными пластинами](https://os1.ru/article/16104-navarka-tverdym-splavom-poverhnostey-orudiy-zemleroynoy-tehniki-nesokrushimaya-zashchita/05a.jpg)

![Ковш экскаватора [b]после[/b] упрочнения твердосплавными пластинами](https://os1.ru/article/16104-navarka-tverdym-splavom-poverhnostey-orudiy-zemleroynoy-tehniki-nesokrushimaya-zashchita/05b.jpg)

На практике отличить углеродистые и низколегированные стали от аустенитно-марганцовистых можно с помощью магнита: первые являются магнитными, вторые – не магнитны, однако после упрочнения аустенитно-марганцовистые стали также становятся магнитными.

Важно, чтобы твердый сплав наваривался в два (или три) слоя. При наплавке первого слоя металл основы расплавляется и смешивается с твердым сплавом. Второй (или третий) слой будет уже чисто твердосплавным, защищающим от абразивного износа. Если требуется наплавлять большую толщину, нижние слои наплавляются электродами из малоуглеродистой стали и лишь заключительные – твердосплавными.

При отсутствии ударных нагрузок упрочнение хрупкими высокоуглеродистыми твердыми сплавами, содержащими карбид или карбид с хромом, наилучшим образом защищает от износа. Наваривая слои, не стоит класть много слоев, особенно карбида хрома. Не рекомендуется делать слишком много проходов при наплавке твердосплавной проволокой, потому что это может увеличить склонность металла, находящегося внизу, к растрескиванию, т. к. сплав может быть хрупким.

Поддерживающий слой используется не всегда. При наварке твердым сплавом ковшей его, как правило, используют, но при упрочнении зубьев орудий, применяемых для разработки горных пород, и других подобных деталей зачастую обходятся лишь одним твердосплавным слоем. Если же нужно максимально укрепить зубья, накладывают первый (буферный и соединительный) слой твердого металла, способного воспринимать высокие нагрузки, и уже на него наваривают твердый сплав. Рекомендуется использовать легированный металл для создания первого наплавного слоя. Это не обязательно должна быть малоуглеродистая сталь, обычно рекомендуется использовать для первого слоя более твердый сплав, но может быть, не такой твердый, как металл второго, защитного слоя. В процессе работы орудия верхний твердосплавный слой получает удары и деформируется, но слои, находящиеся ниже, также обладают достаточной прочностью и не деформируются, поддерживая верхний защитный слой и защищая металл основы. Зубья ковшей можно эксплуатировать сразу после наплавки, без обработки наплавленной поверхности.

Твердосплавные пластины рекомендуется приваривать пластичным сплавом, чтобы избежать растрескивания. При использовании для наварки твердого металла швы получаются хрупкими. Сварные швы из пластичного металла лучше выдерживают удары и менее подвержены растрескиванию.

Технологии наварки

Оборудование и технологии, которые используются для упрочнения рабочих поверхностей орудий путем наварки твердым сплавом, могут быть различными в зависимости от условий работы (в мастерской или в «поле») и от того, из каких металлов изготовлены орудия. Для наварки обычно используются сварочные электроды с покрытием (ручная электродуговая сварка) либо сварка полуавтоматом цельностержневой либо порошковой проволокой в среде инертных (защитных) газов.

Оборудование для ручной наплавки электродом компактное и удобно для работ «в поле», на месте эксплуатации оборудования. Разработано много видов электродов, которые используются для наложения сварочных швов в любой плоскости. Но во время сварки электрод с покрытием сгорает не полностью. Если после работы взвесить все оставшиеся «огарки», будет видно, как много денег пропало впустую.

Часто предпочитают использовать сварку полуавтоматом с порошковой или цельностержневой проволокой, поскольку она дешевле и проще в использовании, требования к квалификации сварщика минимальные. К тому же при автоматической сварке производительность намного выше, работа выполняется быстрее. Для сварки порошковой проволокой не нужен газовый баллон, дуга почти не чувствительна к наличию ветра, может использоваться в полевых условиях благодаря возможности сварки открытой дугой. Но порошковая проволока стоит дорого, и имеет смысл ее использовать только в тех труднодоступных местах, куда сложно доставить баллон с газом. К тому же считается, что качество швов получается хуже, чем при сварке полуавтоматом цельностержневой проволокой в среде защитных газов. Существенный недостаток порошковых проволок, сдерживающий их широкое промышленное применение, – повышенная вероятность образования в швах пор, вызываемая наличием пустот в проволоке. Как уже упоминалось, недостатком сварки цельностержневой проволокой является необходимость доставлять на рабочее место кроме аппарата еще и баллон с газом и длинный газовый шланг, чего при работе в полевых условиях не всегда удается сделать. В поле удобнее производить наварку твердым сплавом, не применяя защитных газов, т. е. производить сварку открытой дугой. Известны разработанные некоторыми компаниями (например, Lincoln Electric Co.) сорта сварочной проволоки, которыми можно производить наварку твердым сплавом и в среде защитных газов, и без них.

Если наварка твердым сплавом выполняется проволокой в среде инертных газов, рекомендуется выполнять работу в помещении (желательно небольшом), в котором можно было бы организовать эффективную вентиляцию и не допускать задымления. Работа в этом случае будет идти намного лучше, эффективнее работает система охлаждения сварочного пистолета, и токопроводящий наконечник (мундштук) прослужит дольше.

Усиливающие швы – квадратами и ромбами

Рабочие поверхности ковшей обычно защищают наварными швами-валиками высотой около 5 мм, пересекающимися в форме квадратов или ромбов. Нередко прямо на только что купленный дорогой ковш наносят «рисунок» из твердосплавных наварных швов. За счет неполного покрытия поверхности упрочнение получается дешевле. Специалисты считают, что обе формы рисунка одинаковы по функциональным качествам. Но общее правило таково: расстояние между параллельными швами должно составлять 40–45 мм, чтобы там задерживалась грязь. Во время работы твердосплавные наварные швы и грязь служат комплексной защитой металлу ковша, и срок его службы увеличивается.

Форма рисунка, образуемого наварными швами, зависит от типа грунта и рабочего орудия. Например, при работе со скальными породами рекомендуется выбирать рисунок или наварные линии, расположенные параллельно направлению, по которому происходит изнашивание, то есть для защиты таких ковшей наваривают швы, вытянутые в направлении, по которому движется ковш. Если же ковш работает с песчаным грунтом или верхним слоем почвы, наварные швы обычно располагаются скорее в направлении, поперечном движению ковша, чтобы грунт лучше задерживался между валиками из твердосплавного металла. Если же ковш используется для работы с грунтами и скального, и песчано-почвенного типов, то рекомендуется использовать рисунок из перекрестных линий (ромбами) или в виде «ёлочки».

Техники, выполняющие эту работу, должны следить, чтобы точно соблюдались размеры «рисунка» и высота наваренного шва. Обычно при наварке твердым сплавом допускают две характерные ошибки. Во-первых, делают слишком крупные клетки или ромбы. Как правило, увеличивают расстояния между швами в целях экономии. Но в «клетках» или «ромбах» шириной 75–100 мм грязь почти не задерживается, и следовательно, никакой защиты металла от абразивного воздействия не получается. Во-вторых, при наварке устанавливают слишком большую величину силы тока или напряжения. В результате вместо валиков сварные швы получаются плоскими или даже образуются впадины. Рекомендуется выполнять наварку твердым сплавом при минимально возможной температуре металла, чтобы он разжижался как можно меньше, тогда швы будут получаться выпуклыми и хорошо задерживать «защитную» грязь на поверхности орудия.

Твердосплавные пластины, которые навариваются на землеройные орудия, также могут иметь, например, отверстия посередине, которые выполняют ту же роль, что и «сетка» из сварных швов – задерживают «защитную» грязь, предохраняющую металл пластины от контакта с грунтом, т. е. от износа.

Экономический эффект

Упрочнение путем наварки твердым сплавом – отличное средство, позволяющее замедлять темп износа рабочих поверхностей орудия. Насколько увеличится ресурс землеройного орудия в результате наварки твердым сплавом, зависит прежде всего от условий его работы. В одной местности приходится работать с глинистым грунтом, в другой – с песчаным, а в третьей – со скалистым. Понятно, что износ орудия в каждом случае будет отличаться. В общем же можно сказать, что наварка твердым сплавом увеличивает срок службы землеройного орудия в 4–10 раз, а иногда и больше. При этом затраты на упрочнение оборудования путем наварки твердым сплавом составляют от 10 до 75% от стоимости нового орудия – это очень выгодная инвестиция.

Однако, принимая решение об использовании технологии упрочнения поверхностей, следует тщательно проанализировать экономическую сторону вопроса. Каков желательный срок службы орудия до износа? Может быть, его ресурса будет достаточно и без упрочнения? Сравните стоимость наплавки со стоимостью нового орудия. Имея необходимые исходные данные, можно подобрать оптимальные варианты упрочняющей наплавки по приемлемым ценам, т. к. из-за содержания в наплавочных материалах кобальта, вольфрама, молибдена, ниобия и других дорогих металлов стоимость расходных материалов для наплавки может быть очень высокой. Проанализируйте условия работы орудия: если условия работы таковы, что этот наваренный упрочняющий слой или упрочняющая пластина могут быть сколоты с поверхности орудия или поломаны, или оператор использует такие приемы работы, при которых преимущества упрочненной поверхности не используются в полной мере, затраты на упрочнение не окупятся с максимальным экономическим эффектом.

Сколько раз можно повторять наварку твердым сплавом одной и той же детали? По мнению ряда специалистов, возможное количество наварок зависит от того, какие сплавы для этого используются, но в общем случае, пока зуб (или иная деталь) не износится настолько, что упрочнение его потеряет всякий смысл, можно наваривать твердый сплав поверх изношенного. В эксплуатации еще можно встретить, например, бульдозеры, которые работают не один десяток лет, их отвалы восстанавливались наваркой много раз.

Дилеры некоторых ведущих мировых компаний предлагают клиентам услугу: проведение анализа износа деталей оборудования, для того чтобы помочь в принятии решения относительно использования технологии наварки твердым сплавом. Специалисты дилера анализируют характер износа рабочих поверхностей ковша или отвала при данных условиях работы, проводят измерения с помощью трехмерного сканирования, которое помогает точно воссоздать первоначальную геометрию рабочих поверхностей орудия, и помогают клиенту понять, стоит восстанавливать исходную форму рабочей поверхности орудия с помощью наварки твердым сплавом или лучше заменить деталь на новую.

Читайте также:

- Можно ли подключать сварочный аппарат через стабилизатор

- Соединение пп труб без сварки

- Упрощенное обозначение сварки на чертеже

- Сварочная проволока вт1 00св

- Сварочные работы в автомобиле

Адаптеры, коронки

Адаптер — расходный элемент ковша экскаватора, предназначенный для крепления коронки. От прочности этой детали во многом зависит безаварийность работы землеройной спецтехники, а также качество и скорость выполнения земляных работ. Коронка и адаптер являются составными частями зуба ковша экскаватора.

Использование адаптеров позволяет:

- Надежно закрепить коронку ковша.

- При необходимости, с учетом особенностей грунта, быстро заменить установленные коронки на изделия более подходящего типоразмера.

Поскольку адаптер коронки подвержен значительным статическим и динамическим нагрузкам, его изготавливают из особо прочной стали, устойчивой к деформирующим воздействиям, что позволяет сократить расходы на частую замену детали. Еще одно преимущество качественного адаптера — высокая свариваемость, обеспечивающая быстрое и легкое приваривание к ковшу.

Адаптер ковша — неотъемлемая часть зуба ковша экскаватора, погрузчика. Конструкционная особенность адаптеров является в их крепление к ковшу, существует два типа: первый, адаптер ковша приваривается к режущей кромке ковша, самый распространенный тип адаптеров, а второй прикручивается с помощью болтов.

Коронки

От правильного выбора коронок на ковш напрямую зависит производительность работы вашей техники. Главное назначение коронок – не только резать грунт, но и служить в качестве защиты ковша, поэтому необходимо вовремя менять вышедшие из строя элементы на новые.

В зависимости от условий работы выделяют 4 основных вида коронок:

- Стандартные

- Усиленные

- Cкальные

- Для фронтального погрузчика

В настоящее время существует множество производителей коронок из разных стран, но самое большое количество, около 2000 брендов, сосредоточено в Китае. У многих Китай ассоциируется с низким качеством, однако это далеко не так. В этой стране производят продукцию совершенно разного уровня качества и, как следствие, с большим разбросом цен

Среди производителей Китая есть заводы, выпускающие коронки без логотипа, имеющие только каталожный номер. Эта продукция привлекательна своей низкой ценой, однако она имеет самое худшее качество. Любая компания, добросовестно производящая продукцию, стремится ее рекламировать; и напротив, отсутствие бренда говорит о том, что производитель не хочет афишировать продукцию низкого качества.

Кроме китайских производителей, на рынке много предложений от европейских и американских заводов. Мировые лидеры по производству здесь: MTG, ESCO, HENSLЕY.

Боковые ножи

Боковые ножи представляют собой пластины, у которых нижняя и наружная боковые кромки утолщены для повышения износостойкости.Боковой нож крепится аналогично среднему, но более мощно, его удерживают от смещения два ряда отверстий, в которых стоят болты с гайками. Соответственно, в самой пластине бокового ножа имеется 4 ряда отверстий, т. к. нож тоже смещается, в случае износа режущей части, вниз.В практической деятельности иногда сложно использовать нож одной формы на все «случаи жизни». Поэтому конструкций ножей много

Щека ковша испытывает не меньшие изнашивающие и ударные воздействия, чем основная режущая кромка. Для защиты щеки ковша на нее устанавливаются бокорезы из износостойкой стали 500 твердости по Бринеллю. Наибольшей степенью защиты обладают бокорезы, изготовленные из полустреловидного профиля. Такой профиль защищает щеку не только с внешней стороны, но и с торца, и с внутренней стороны.

Чаще всего используется несколько вариантов полустреловых бокорезов, одни являются наиболее универсальным решением для оснащения ковша экскаватор-погрузчиков и имеют эффективную защиту щек ковша при минимальной стоимости, другие — предназначены для наиболее тяжелых условий эксплуатации, включающих снегоуборочные работы у обочин и бордюров, где бескомпромиссная защита щек ковша обеспечивается усиленным профилем бокореза и развитой внешней поверхностью, кроме этого, их можно устанавливать на щеки с помощью болтовых соединений.

Кромки режущие

Ценность землеройной техники – в ее выносливости и долговечной работе. Если заменять расходные материалы на ковше приходится слишком часто, затраты на обслуживание возрастают. Увеличиваются простои, а каждый час дорогостоящих машин выливается в крупные финансовые потери.

Режущие элементы изнашиваются быстрее всего, поскольку непосредственно контактируют с грунтом. Если коронки, зубья, бокорезы изготовлены из мягкого материала, они плохо фиксируются на адаптерах, расшатываются и повреждаются.

Производители, которые изготавливают только режущие элементы, уделяют пристальное внимание вопросам качества. Они используют сверхпрочную сталь, закаленную по специальной технологии. Применяют собственные запатентованные технологии крепления, поэтому получают высокие результаты.

Источник https://my-youtube.net/videos/-g2lVd69F7Y/videourok-52-kak-pravilyno-ustanovity-adapteri-na-kovsh-i-privarity-bokorezi-video-tutorial-52-ne/

Источник https://mdmetalla.ru/svarka/svarka-adaptera-na-kovsh.html

Источник https://www.armeks.ru/adaptery_dlya_ekskavatorov