Устройство прицепа для легкового автомобиля

Устройство прицепа для легкового автомобиля позволяет значительно расширить функциональные возможности даже небольшого транспортного средства. История появления прицепов относится к 80-м годам 19 в, и после этого их конструкция постоянно усовершенствовалась, адаптировалась к новым автомобилям и дорогам. В настоящее время существуют разные типы таких приспособлений, что дает возможность выбрать оптимальный вариант. Этому способствует знание устройства и принципов сцепления элементов.

Составляющие прицепа

По сути, прицеп – это своеобразный транспортный механизм, который не имеет своего двигателя и соединяется с тягачом. Его устройство должно решать такие задачи:

- увеличение объема и грузоподъемности легкового автомобиля;

- надежное сцепление с транспортным средством;

- свободное и безопасное перемещение по любым дорогам.

При этом конструкция не должна существенно затруднять управление автомобилем и вписываться в разрешенные габариты. Особое внимание уделяется безопасности движения и эксплуатации.

В конструкции можно выделить такие основные части: конструктивные элементы корпуса (кузов, рама и т.д.), узел сцепки и соединения с системами автомобиля, ходовая часть и система амортизации, тормозная система. Все они исполняют важную роль и должны согласовываться с техническими возможностями автомобиля. Именно от него прицеп получает тяговое усилие и электроэнергию.

Элементы корпуса

Основу корпуса прицепа составляет рама. Она представляет собой прочную (силовую) металлическую конструкцию, включающую продольные лонжероны и несколько поперечин. Элементы обычно соединяются путем сварки, но могут иметь и болтовое (разборное) соединение. Прицепы повышенной грузоподъемности имеют раму более сложной, пространственной конструкции.

Кузов закрепляется на раме и может иметь разную конструкцию:

- Грузовые прицепы. У них кузов напоминает аналогичную конструкцию грузовой машины – каркас, днище и борта. Чаще всего, весь корпус изготавливается из металла. Борта могут быть приварены к каркасу или иметь откидной механизм. На днище может иметься напольное покрытие из досок. До сих пор существуют и устаревшие конструкции – металлический каркас, деревянные борта и днище.

- Закрытый кузов для грузоперевозок. Такие прицепы относятся к дорогим моделям. Корпус выполнен в виде «вагончика» из металла или армированного стеклопластика. Для загрузки-разгрузки с задней стороны устанавливается дверь.

- Универсальные прицепы. Такие бюджетные варианты оборудуются съемным прорезиненным тентом. Кузов составлен из разборного каркаса, формирующего объемную конструкцию определенной высоты. Он имеет борта, а тент натягивается на каркас при необходимости.

- Туристические прицепы. В них корпус выполнен в виде металлического или пластикового короба, над которым можно в любой момент установить палаточный домик. Более дорогие модели представляют собой полностью оборудованный, неразборный «вагончик».

Важно! Отдельную категорию составляют прицепы для транспортировки лодок или катеров. У них вместо кузова монтируются специальные рельсы (ложементы) или блоки с роликами. Первый вариант отличается равномерным распределением нагрузки, а роликовая система облегчает спуск лодки на воду.

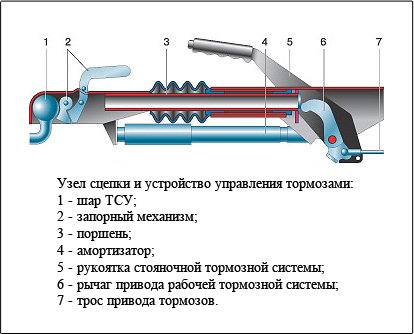

Узел сцепки и соединения

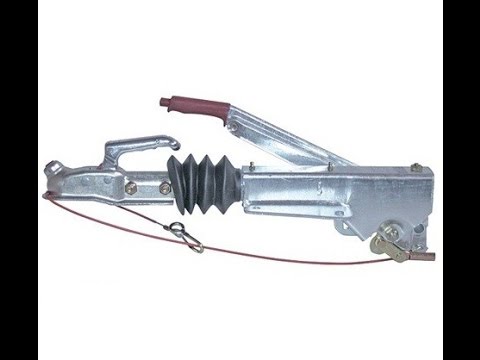

Для механического присоединения прицепа к автомобилю предназначено дышло. Оно представляет собой прочный, металлический рычаг V- или I-образной формы. Данный элемент приварен в передней части рамы и установлен горизонтально. Для обеспечения сцепления дышло содержит следующие элементы:

- Узел сцепки. Он предназначен для соединения дышла с фаркопом автомобиля. Сцепление обеспечивается с помощью «чашки», фиксируемой на шаровом выходе фаркопа, и специального запорного механизма. В современных моделях узел снабжен регулятором зазора контактирующих поверхностей, что позволяет контролировать нагрузку при поворотах, и индикатором износа.

- Цепи или страховочные тросы. Это обязательные элементы, которые предотвращают отделение принцепа от автомобиля при неожиданном рассоединении узла сцепки. Они закрепляются в соответствующих петлях страховки.

- Складная подставка. Она представляет собой дополнительную (временную) опору и опускается вниз при плановом отсоединении прицепа, что позволяет удерживать его в горизонтальном положении.

Помимо механической сцепки прицепа и автомобиля, необходима еще и электрическая их связь. Это необходимо для обеспечения работы сигнальных фонарей. Все конструкции обязательно имеют необходимую разводку проводов. Для соединения используется штепсельный разъем (розетки и вилка) на 7 или 13 контактов.

Подвеска и амортизация

Система подвески и аммортизации прицепов может быть нескольких типов:

- Торсионная или резино-жгутовая подвеска. Она относится к конструкции независимого типа и считается наиболее простой. Система состоит из 2-х параллельных, профилированных труб, между которыми уложены резиновые элементы. Когда трубы поворачиваются, жгуты сжимаются, что и обеспечивает упругость подвески. Преимущества – отсутствие подшипников, дополнительных амортизаторов и необходимости смазки. Недостаток – недостаточный ход. Примером использования такой подвески могут служить прицепы Самсон 276Т и 300Т.

- Рессорная подвеска. Это зависимая конструкция, т.к. работает совместно с гидравлическими амортизаторами. Состоит подвеска из 2-х многолистовых рессор полуэллиптического типа с продольным расположением. Она отличается большим запасом прочности и удлиненным ходом. Минусы – повышенная стоимость и необходимость периодического ухода. Пример использования – прицеп ТМ «Бобер».

- Пружинный тип. У такой подвески самый большой ход, но она требует постоянного технического обслуживания.

Важно! В некоторых моделях прицепов используются комбинированные подвески. Они объединяют в себе пружинный и рессорный тип. Регулируя ход пружин или удаляя их, можно регулировать плавность и длину хода.

Ходовая часть

По принципу обустройства ходовой части выделяются одноосные и двухосные прицепы. Первый вариант считается облеченным. Он обладает большей маневренностью, но ограничен по грузоподъемности. Второй тип обладает повышенной мощностью и устойчивостью. Он необходим при перевозке грузов, когда центр тяжести смещен вверх.

Принцип установки колес на осях не отличается от автомобильных конструкций. Колесные ступицы могут иметь специфическую форму, но чаще аналогичны ступицам легкового автомобиля. Колеса могут располагаться под днищем кузова или выноситься сбоку за его границы. Более распространен второй вариант.

Особое внимание уделяется ширине колес. Узкие шины подходят для проселочных дорог и позволяют экономить топливо при длительных поездках. Широкие колеса обеспечивают устойчивость на дороге, а значит можно перемещаться с большей скоростью. Наиболее часто используются шины камерного типа. Высота протектора и давление в шинах аналогично колесам легкового автомобиля.

Особенности прицепов

При выборе прицепа для легкового автомобиля следует учитывать особенности их устройства. Важные нюансы заключаются в системе сцепления, удобстве кузова, способе крепления грузов. Надежность, безопасность и долговечность прицепов зависит от тормозной системы, качества рессор и подшипников, а также иных эксплуатационных факторов.

Особенности сцепления

Особое внимание уделяется следующим нюансам сцепления прицепа с автомобилем:

- Устройство сцепления. Для присоединения прицепа легковой автомобиль необходимо оснастить тяглово-сцепным устройством шарового типа – фаркопом. На его шар надевается чашка узла сцепки прицепа. Фаркопы могут быть съемными, частично съемными и несъемными. В РФ используется европейский тип устройства, т.е. с металлическим шаром. Отечественные фаркопы имеют один размер – диаметр шара 50 мм. В европейских конструкциях могут устанавливаться шары диаметром 47,6, 50,8 и 58,7 мм.

- Запор сцепления фаркопа с прицепом. Он обеспечивается замковым устройством на узле сцепки дышла. Его конструкция зависит от массы прицепа и расчитывается на грузоподъемность в пределах 600-3500 кг. Популярностью пользуются сцепные устройства моделей ZSK-1300 и ZSK-750.

- Опорное колесо. Этот элемент представляет собой стойку с колесом, которая помогает устанавливать отсоединенный прицеп в горизонтальном положении. При сцеплении его с автомобилем опорное колесо не касается земли.

В последнее время, помимо европейских фаркопов, популярностью начали пользоваться устройства американского типа. В такой сцепке фаркоп имеет четырехугольное отверстие, куда входи соответствующий стержень, расположенный на дышле прицепа. Запорный механизм имеет форму ручки с крючком.

Особенности конструкции кузова

Для того чтобы упростить разгрузочно-погрузочные работы и повысить грузоподъемность, используются различные варианты конструкции бортов кузова:

- Съемный передний борт. Это позволяет устанавливать крупные грузы, смещая центр тяжести ближе к автомобилю.

- Съемный задний борт. Такое устройство обеспечивает перевозку длинномерных грузов с надежной фиксацией на днище прицепа.

- Борта кузова высотой 25 см. Небольшие борта не ограничивают прицеп по высоте.

- Складные борта. Шарнирные элементы позволяют при необходимости увеличивать высоту бортов.

Надежность и эффективность перевозки грузов достигается различными способами. Наиболее распространенный вариант – надежное и безопасное крепление грузов. Для этого используется крепление крупногабаритного груза крепежными крюками.Обычные грузы закрепляются и защищаются с помощью прорезиненных тентов. Устанавливать их позволяют специальные крепежные петли для фиксации груза.

В некоторых моделях прицепов предусматриваются особые конструкции кузова. В частности, значительно облегчает разгрузку механизм, дающий возможность наклонять кузов. Наклон может осуществляться в боковом или заднем направлении по аналогии с самосвалом. Долговечность прицепов увеличивает платформа кузова из водостойкой фонеры. Такому днищу не страшны осадки и проливы жидкости при транспортировке.

Особенности тормозной системы

Прицепы обязательно оборудуются собственной тормозной системой. Могут использоваться тормоза таких типов:

- Рабочая система. Она связана с тормозной системой автомобиля через узел сцепки. Торможение происходит во время стандартной транспортировки, когда при остановке машины возникает реакция инерционного типа. При движении назад такую систему приходится отключать.

- Стояночный тормоз. Он предназначен для исключения самопроизвольного движения прицепа во время стоянки, в т.ч. при отсоединении его от автомобиля. Система аналогична ручному тормозу автомобиля и задействуется рычагом.

- Аварийный тормоз. Он необходим для торможения прицепа при неожиданном отсоединении его от автомобиля во время движения. Для этого в конструкции имеется страховочный трос, связанный с приводом колес прицепа.

Важно! При выборе прицепа тормозной системе необходимо уделить особое внимание. Наиболее надежная конструкция нужна для большегрузных прицепов и перевозке крупногабаритных грузов.

Особое исполнение элементов

Повышение долговечности прицепов достигается таким исполнением важных элементов конструкции:

- Надежные и компактные подшипники в ходовой части прицепа.

- Листовые рессоры на амортизаторах. Опыт эксплуатации показывает, что наиболее надежная подвеска имеет рессорную конструкцию. В этом случае используются наборная конструкция их многочисленных стальных листов.

Важное условие повышения срока службы – защита кузова от коррозии. С этой целью борта покрываются прочной эмалью для металла, стойкой к длительному воздействию солнечных лучей и влаги. Другой вариант – применение оцинкованной стали.

Прицеп значительно увеличивает грузоподъемность легкового автомобиля и расширяет возможности для семейного отдыха. Его конструкция во многом определяет его назначение и функционад. Для правильного выбора данного транспортного средства необходимо правильно оценить устройство и особенности различных моделей. Предлагаемый ассортимент достаточно широк, что позволяет выбрать оптимальный вариант.

Подвеска прицепа: торсионная, рессорная, пружинная, двухосная

При планировании покупки или замены существующей подвески важно учесть, для каких целей будет использоваться прицеп, под перевозку тяжелых грузов лучше оснастить авто двухосной моделью. Торсионные образцы обходятся немного дешевле, но они подходят для езды исключительно по ровным дорогам, об этом следует помнить.

Серьезно подходя к решению вопроса, какой должна быть подвеска прицепа легкового автомобиля, важно рассмотреть все возможные варианты исполнения узлов, среди которых торсионная, рессорная и пружинная модель. Не будет лишним поближе познакомиться с двухосными системами, которые имеют некоторые отличия от привычных одноосных конструкций для перевозки груза на машине. Советы экспертов помогут избежать ошибок на стадии выбора оптимальной комплектации и будут полезны любому рядовому покупателю.

Типы подвесок прицепа для легкового автомобиля

Существует как минимум 4 вида конструкции, но конкретно разобраться в особенностях моделей, а также технических характеристиках можно только при изучении плюсов и минусов того или иного образца подвески автомобильного прицепа.

Торсионная (резино-жгутовая)

Подобный тип изделия состоит из внутренней и внешней трубы, первая деталь узла производится из треугольного или квадратного профиля. Второй элемент выступает в виде шестигранного основания, между ними на заводе-изготовителе укладывают резиновые жгуты, не дающие внутренней составляющей торсионной автомобильной подвески проворачиваться.

Торсионная (резино-жгутовая) подвеска

Среди положительных сторон оказались:

- Низкая цена устройства.

- Легкость установки.

- Простое обслуживание.

- Независимость колес друг от друга.

Есть и недостатки, ремонту подобные детали легкового прицепа не подлежат. Если не рассчитать нагрузку на ось, внутренний элемент провернется и составляющую придется заменить новой.

Рессорная подвеска

В конструкцию устройства входит рессора и балка, узел не дополняется гидравлическими амортизаторами, помогающими нивелировать неровности дорожного покрытия. Рессорные листы собираются из элементов, изготовленных по специальной технологии, закаленных и скрепленных между собой надежными хомутами. Плюсы:

- Ремонтопригодность системы.

- Хороший запас прочности.

- Длительный срок эксплуатации.

Слабые стороны также следует учесть, без периодического ТО и смазки подвижных частей часто возникают поломки, детали достаточно прихотливы в уходе. О независимости колес в этой конструкции речь идти не может, поэтому при наезде на яму прицеп нередко ловит крен.

Пружинная подвеска

На замену рессор в подобной модели подвески приходят пружины цилиндрической формы, в них монтируют гидравлические амортизаторы, подсоединяют поперечные, а также продольные рычаги. Благодаря таким дополнениям конструкция становится независимой, при попадании одного колеса на препятствие или выбоину вторая сторона едет неизменно ровно. Среди плюсов стоит выделить:

- Легкость ремонта.

- При необходимости можно внедрить регулировку высоты пружин.

- При попадании в яму нет отдачи в кузов машины и фаркоп.

Среди минусов оказалась высокая цена на готовое изделие, а столкнувшись с заменой основных деталей, которых в устройстве достаточно много, процесс обойдется в круглую сумму.

Двухосная подвеска

Такие конструкции будут грамотным решением при необходимости перевозить грузы свыше 500 кг. Зачастую такие модели оснащаются рессорной или резино-жгутовой подвеской. Дополнительная ось не только увеличивает возможную нагрузку на прицеп, но и позволяет создать правильный баланс между задней частью авто, что положительно сказывается на безопасности при езде по трассе на больших скоростях.

Читайте также: Демпфер рулевой рейки – назначение и правила установки

В продаже можно найти универсальные прицепы, которые при создании подгоняли под потребительские нужды типа организации строительства, животноводства или перевозки цистерн, а также увесистых пластиковых окон.

Какую же подвеску поставить

При планировании покупки или замены существующей подвески важно учесть, для каких целей будет использоваться прицеп, под перевозку тяжелых грузов лучше оснастить авто двухосной моделью. Торсионные образцы обходятся немного дешевле, но они подходят для езды исключительно по ровным дорогам, об этом следует помнить. В противном случае крена заднего дополнения ТС при попадании в яму не получится избежать, что чревато потерей какой-то части незакрепленного содержимого.

Рессорные узлы отлично проявляют себя на плохом покрытии, такие устройства очень надежные и долговечные, при необходимости получится произвести замену вышедшей из строя или лопнувшей составляющей в дороге, либо без проблем доехать до ближайшей ремонтной мастерской. Пружинные образцы обойдутся дорого, на их обслуживание или закупку новых деталей также потребуется потратить внушительные суммы, но на препятствии прицеп ведет себя очень предсказуемо, нивелируя все выбоины или впадины, которыми усеяно большинство дорог страны.

Устройство ходовой части грузовых машин: конструкция, сервис, обслуживание

Эксплуатация грузовых автомобилей сопровождается процессами изнашивания, физическим и моральным старением. Если не поддерживать машины в исправном состоянии, своевременно и качественно не проводить техническое обслуживание, пренебрегать «консервированием» при долгом простое грузовиков, то технико-экономические показатели использования машин будут стремительно снижаться.

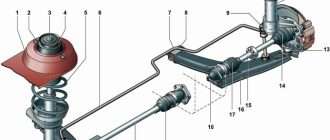

Что такое ходовая

Ходовой частью автомобиля считается сборочный узел, состоящий из рамы, к которой крепятся определённым образом передняя и задняя оси (передний и задние мосты), подвеска, амортизаторы и колёсные диски со смонтированными на них шинами.

Основным несущим элементом в большинстве конструкций грузовых машин является рама. Но существуют и безрамные транспортные средства, где несущим является кузов. Такие конструкции часто можно встретить в компоновке автобусов.

Рама автомобиля

Рамы грузовиков имеют в основном лестничную конструкцию. Схематично она представляет собой две продольные балки, называемые лонжеронами, которые соединены между собой поперечными перемычками.

Хребтовая конструкция рам является более сложной и дорогой и применяется она в тех моделях, где предполагаются значительные усилия на скручивание. Внутри хребта-трубы проходит карданный вал. Картер заднего моста является элементом рамы. Подвеска в такой компоновке независимая. Традиционно такая конструкция используется в чешских грузовиках Tatra.

Обычно для изготовления лонжеронов используется гнутый П-образный швеллер корытного типа. Каждый автопроизводитель выбирает материал, который, видимо, наилучшим образом отвечает эксплуатационным требованиям данного автомобиля. В ЗИЛах устанавливают лонжероны из стали 30Т, в ГАЗах используется сталь 25, КамАЗ делает их из стали 15ГЮТ, а МАЗ применяет сталь 19ХГС.

Для поперечин, которые связывают лонжероны и усиливают конструкцию рамы, иногда применяют толстостенные трубы, но чаще гнутый профиль той же корытной конфигурации. В отличие от лонжеронов толщина листа поперечин обычно не превышает 8 мм. Места расположения, конфигурация и число поперечин увязываются с расположением различных агрегатов автомобиля. Обычно их монтируют в местах установки кронштейнов подвески и там, где устанавливается силовой агрегат машины.

Участки рам, подвергающиеся максимальным нагрузкам, обычно усиливают. Шасси, предназначенные для производства спецтехники, оснащаются более прочными, усиленными рамами, ведь они должны выдерживать большие нагрузки. Особенно это касается грузоподъёмной техники.

Элементы рам грузового транспорта соединяются заклёпками. Это значительно надёжнее сварного соединения и не требует периодической подтяжки креплений, как при болтовом соединении. Кроме того, применение заклёпок упрощает процессы заводской сборки и последующий ремонт рам.

Устройство мостов

Управляемые передние колёса передают раме через подвеску продольные и боковые силы, которые возникают в процессе движения автомобиля. Передняя ось представляет собой стальную кованую двутавровую балку с отогнутыми вверх концами. Такой прогиб балки вниз нужен для более низкой установки двигателя.

На концах оси-балки имеются проушины, в которые устанавливаются шкворни, соединяющиеся с поворотными цапфами колёс. На ось поворотной цапфы насаживается ступица колеса. Колесо должно свободно вращаться, что обеспечивается парой конических подшипников, установленных на оси поворотной цапфы. Фиксирует ступицу наружная гайка со стопорным шплинтом. Она же позволяет регулировать затяжку подшипников во время эксплуатации.

Для снижения нагрузки на подшипники концы цапф немного опущены вниз. Величина наклона относительно осевой линии является величиной развала колёс. А чтобы при движении не возникало проскальзывания колёс, концы осей поворотных цапф не только смещают по вертикали, но и выставляют под некоторым горизонтальным углом.

Передний край колёс как бы слегка поворачивают друг к другу, устанавливая определённую величину схождения. Параметры схождения и развала необходимо обязательно систематически проверять и, при необходимости, регулировать, т. к. в процессе эксплуатации, с износом отдельных деталей ходовой части, положение колёс меняется.

Задняя ось сообщает раме, через подвеску, толкающие усилия, которые создают установленные на этой оси ведущие колёса. Их, а также значительные усилия от действия тормозной системы, задняя ось воспринимает в режиме движения. Ступица заднего колеса монтируется, как и ступица переднего колеса, на двух конических подшипниках и удерживается от сползания с оси шплинтуемой или стопоримой гайкой. Задние колёса устанавливаются на полуосях, выходящих из картера главной передачи заднего моста.

Подвеска грузовика

Подвеска, являющаяся неотъемлемой частью ходовой, представляет собой упругую промежуточную конструкцию, соединяющую несущий элемент с колёсами автомобиля. Зависимые подвески используются в двухосных грузовиках, а также в конструкциях подрессоривания 3-х и 4-осных шасси. Там, где мосты близко расположены друг от друга.

Более прогрессивной является независимая подвеска. В ней каждое колесо подвешено к несущей конструкции независимо от других колёс. Естественно, такая схема подвески значительно дороже, но существенно повышает устойчивость автомобиля в целом.

Пневматические и гидравлические подвески позволяют водителю регулировать высоту пола или дорожный просвет. Конструкции комбинированных подвесок, например, комбинация листовой рессоры и пружины, либо дополнительных резиновых или пневматических элементов, существенно корректируют упругие характеристики подвески.

В конструкциях современных грузовиков рессоры и амортизаторы крепятся к раме совместно с кабиной. Это позволяет уменьшать влияние перекосов рамы на конструкцию кабины в процессе эксплуатации автомобиля. Кроме того, необходимо периодически проверять взаимное положение передней и задних осей. Паспортное взаимное положение элементов ходовой существенно влияет на работу грузового автомобиля, начиная от нормального вращения колеса на дороге и более устойчивого положения машины на трассе до снижения сроков износа шин и экономии ГСМ.

Рама – на что обратить внимание при обслуживании

На техническое состояние грузовых машин влияют, прежде всего, условия работы: характер дорожного покрытия, соблюдение требований эксплуатации, особенно в части, касающейся соблюдения максимальной грузоподъёмности. Немаловажное значение имеет и уровень технического сервиса при проведении ТО и ремонтов, а также квалификация водителей и работников сервисных служб. И, конечно же, качество используемых запасных частей.

Главным элементом ходовой, безусловно, является несущая рама. Основные дефекты, которые возникают в процессе эксплуатации в элементах рам, – это погнутость, скрученность и трещины. Требования к конструкции очень жёсткие. Перекос полок рамы допускается не выше 7 мм на всю длину балки и не более 2 мм на 1 м. Отклонение перпендикулярности поперечин к лонжеронам не должно превышать 2 мм на 1 м.

Ремонт заключается в разборке рамной конструкции, полной или неполной. Частично раму разбирают, только если ослабло не более одного клёпаного соединения в каждом сопряжении, обнаружились отдельные незначительные трещины или же имеются небольшие местные прогибы полок. Во всех остальных ситуациях, когда рама требует ремонта, она разбирается полностью.

Заклёпки срезают газовой горелкой или срубают пневмозубилом. Прогибы балок устраняются путём правки в холодном виде на гидропрессе, контролируя рихтовку линейками или шаблонами. При ремонте трещин сначала определяют их границы. Если трещина короткая, незначительная, то её прорезают, разделывают ручной шлифовальной машинкой, а затем прорезанный участок наплавляют электродами постоянного тока, например, УОНИ 13/55. Важно при сварке не допускать местного перегрева ремонтируемого участка, чтобы раму «не повело».

Разбитые отверстия после удаления заклёпок заваривают, подкладывая снизу медную пластину, затем зачищают поверхность сварки и сверлят новые отверстия. Ремонтные отверстия нужно сверлить диаметром, на 1 мм меньшим требуемого, а затем, используя пресс, развивающий усилие 200-400 кН, раздавить до необходимого диаметра специальным инструментом – дорном.

Часто трещины оказываются значительного размера, да ещё и пересекают отверстия под заклёпки. В этом случае вырезается повреждённый участок полки или рамы, а вместо него вставляется новый фрагмент такой же формы и размера, как и вырезанный. Вваривается фрагмент только встык. Причём положенный шов не должен выступать более чем на 2 мм над плоскостью лонжерона. Установка дополнительных ремонтных деталей внахлёст не допускается.

На одной продольной балке соединение сварочным швом можно использовать не более 3 раз, в т. ч. и заваривание трещины. Считается, что лонжерон, имеющий трещины, выходящие на вертикальную стенку, ремонту не подлежит. Аналогично и лонжерон, уже имеющий накладку или корытообразную вставку, в случае возникновения потребности в установке других вставок, подлежит полной замене.

Сборку рамы нужно производить на специальном стенде. При установке заклёпок формировать головку заклёпки лучше гидравлическим инструментом, но для выполнения этой операции есть и пневматические устройства. Используя пневматику, заклёпку необходимо нагревать, чтобы уменьшить необходимое усилие на расклёпывание. При использовании гидравлического инструмента заклёпки предварительно отжигаются.

Подвеска – одна из наиболее нагруженных частей машины

Интенсивному износу в подвеске подвергаются упругие элементы – листовые рессоры, цилиндрические пружины, торсионы, работающие на скручивание, а также различные неметаллические конструкции, обеспечивающие работу подвески за счёт упругости резины, сжатого воздуха или жидкости. Для гашения амплитуды колебаний кузова и колёс, при наездах на неровности дорожного покрытия, используются амортизаторы, которые тоже относятся к деталям, состояние которых необходимо систематически контролировать.

Передняя ось чаще всего дефектуется по причине погнутости балки, которая возникает либо при наездах на выступающие преграды на пути грузовика, либо в результате повышенной нагрузки, действующей при износе других элементов ходовой, контактирующих с передним мостом.

Для узла передней оси характерен износ шкворневых соединений, самих шкворней, отверстий под шкворни в кулаках балки, разбивка посадочных мест под обоймы подшипников в ступицах передних колёс. Всё это в конечном итоге ведёт к ухудшению управляемости автомобилем, повышенному износу шин и топлива.

К ускоренному износу колёс ведёт также возникновение трещин или разломов листов рессор. В таких случаях рессору разбирают и меняют листы с дефектами. При длительной эксплуатации с перегрузами рессора может вообще потерять свойства упругости. В этом случае листы, для восстановления свойств, отжигают, выгибают, затем закаливают и производят отпуск до требуемой твёрдости. Более эффективным является метод дробеструйной обработки. С его помощью можно восстанавливать жёсткость не только рессорных листов, но также торсионов и пружин. В специальной установке струя чугунной или стальной дроби Ø0,6-0,9 мм направляется на восстанавливаемую деталь со скоростью 100 м/с. Происходит упрочнение наклёпом, после чего срок службы рессор увеличивается, в среднем, в четыре, а спиральных пружин – в 2,5 раза.

При проверке крепления рессор, а это нужно делать регулярно, особое внимание следует уделять степени затяжки гаек стремянок, а также степени износа втулок, через которые крепятся рессоры. Рессора не должна иметь продольного сдвига, который чаще всего возникает при срезании центрального, стягивающего рессору, болта.

Главной «бедой» амортизаторов является потеря герметичности, что выражается в появлении подтеков амортизаторной жидкости на корпусе и, как следствие, потере амортизирующих свойств. В основном причиной этого является износ сальников, шарнирных соединений, клапанов и пружин. Уплотнения, а также детали с трещинами и задирами восстановлению не подлежат и заменяются новыми.

Колёса – посредник между машиной и дорогой

Дефекты колёс на 99% являются следствием их неправильной эксплуатации. Треснутые диски, погнутости краёв обода, повреждения бортовых и замочных колец – всё это следствие невнимательной езды или небрежных действий при замене колёс. Продлить срок службы резины поможет и перестановка колёс с передней оси на заднюю, в соответствии со схемой перестановки, через каждые 7-10 тыс. км. Причём запасное колесо также должно участвовать в процессе перестановки.

«Разбитые» отверстия под шпильки или болты крепления являются следствием недостаточной затяжки резьбовых соединений при установке колёс, а биение колеса – результатом небрежного монтажа покрышки или установки шины на неисправный, повреждённый обод. Хотя это может быть вызвано и дисбалансом колёс. Дисбаланс – очень опасное явление, оно приводит к быстрому износу шин, «разбалтыванию» элементов подвески и рулевого управления, отрицательно сказывается на устойчивости машины, особенно при прохождении поворотов. Монтировать резину нужно на обод правильной круглой формы, не имеющий забоин или вмятин, а перед установкой колёс на машину необходимо производить их балансировку.

Наибольшее распространение получил метод балансировки с помощью установки на колеса грузиков. На балансировочном стенде задаются параметры колеса. После нескольких оборотов электроника выдаёт информацию о массе и месте, где необходимо установить грузики, а работник сервиса набивает или приклеивает их на обод. В большинстве сервисных центров колесо на балансировочных стендах устанавливается по центральному отверстию. Но немецкая компания Haweka разработала специальные адаптеры, позволяющие базировать его по крепёжным отверстиям. По мнению специалистов компании, такое центрирование более точно передаёт реальную работу колеса на дороге. Споры о том, какой способ – по не изнашиваемому центральному отверстию или по «разбитым» крепёжным отверстиям – правильнее, в среде автомобилистов идут уже не один год.

Некоторые сервисные центры предлагают балансировку, в основе которой – использование электростатических гранул. Балансировочный бисер – шарики до 1 мм диаметром – засыпается через стандартный вентиль без разбортовки колёс. При движении гранулы гибко реагируют на постоянно меняющиеся нагрузки в элементах колёсной системы и даже на появляющиеся дополнительные нагрузки, такие как «прилипающие» куски льда, грязи или камни в протекторе. Такая «автоматическая» регулировка позволяет водителю не думать о балансировке в течение всего срока эксплуатации колеса. По словам приверженцев данной технологии, она увеличивает срок службы автошин, уменьшает расход топлива, а также снижает износ деталей, вызываемый вибрацией, т. к. применение гранул существенно снижает это физическое явление. В Европе и Америке такие технологии работают на грузовом транспорте более 15 лет. Для широкого распространения у нас, видимо, нужно, чтобы цена на балансировку этим способом была сопоставима с традиционными методами. Экономию «по кругу» мы, видно, считать пока не научились. А скупой, как известно, платит дважды.

Источник https://magazinpricepov.ru/o-pricepah/ustrojstvo-pritsepa/

Источник https://avtotachki.com/podveska-pricepa-torsionnaya-ressornaya-pruzhinnaya-dvuhosnaya/

Источник https://t-magazine.ru/pages/what_go/